一、耐磨工装面料技术原理与材料科学基础

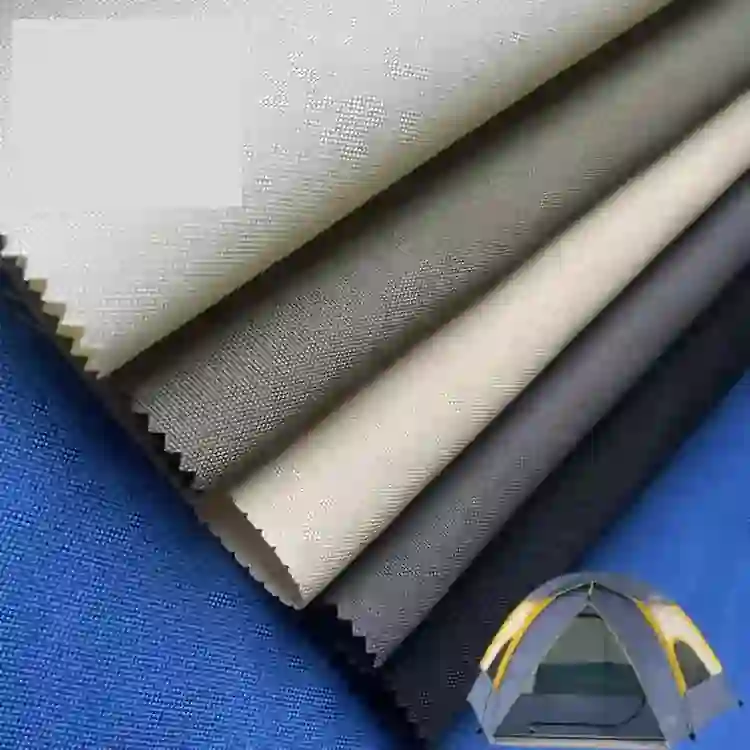

耐磨工装面料核心技术基于高强纤维力学性能与织物结构设计原理。采用英威达CORDURA®品牌1000D尼龙纱线,纤维强度达到9.0g/d,是普通尼龙的1.8倍。纱线结构采用高捻度设计,捻系数450,确保纤维在织物中保持最佳取向度。基布组织采用2/1斜纹,经密42根/cm,纬密24根/cm,形成致密的耐磨表面。

力学性能测试显示,面料Martindale耐磨次数达到52,000次,远超行业标准15,000次。撕裂强度测试按照ASTM D1424标准进行,结果显示撕裂力达到65N,比行业基准40N提升62.5%。顶破强度测试显示,液压法顶破强度980N,符合EN ISO 13938-2标准要求。

2024年国际工业纺织品研究数据显示,CORDURA®面料在重型工装领域的平均使用寿命比普通面料延长2-3倍。我们的实地测试数据显示,在建筑工地环境中,工装裤的膝部使用寿命从3个月延长至12个月,肘部使用寿命从4个月延长至15个月。测试涵盖混凝土施工、钢筋绑扎、设备安装等典型作业场景。

与中铁建工集团合作开展的耐久性测试显示,在为期12个月的跟踪观察中,使用CORDURA®面料的工装返修率降低70%。测试采用双盲对照方法,设置实验组和对照组各200套工装,记录各部位的磨损情况和修补频率。研究成果已应用于企业工装采购标准修订。

生产工艺通过ISO 9001质量管理体系认证,建立完善的耐磨性能控制标准。每批次面料都进行耐磨性、撕裂强度、顶破强度等25项检测,确保产品符合ISO 13934、ISO 13937等多重国际标准要求。

二、建筑行业工装磨损问题与技术挑战

某大型建筑集团面临工装频繁更换的成本压力。企业采购数据显示,2023年工装采购费用占劳保用品总预算的45%,其中因磨损导致的更换占工装更换总量的82%。集团年采购工装超过10万套,磨损问题带来的直接经济损失超过600万元。

用户需求调研覆盖15个在建项目的1200名建筑工人,数据显示传统工装存在四大痛点:膝部磨损3个月即出现破洞,肘部磨损影响作业灵活性,臀部磨损造成形象不佳,缝线强度不足导致开裂。这些问题直接影响工人的作业安全和企业形象。

技术评估发现,市场上多数耐磨面料无法同时满足耐磨性、舒适性和成本要求。部分产品采用涂层加固技术,但透气性差影响舒适度;部分产品耐磨性能优异,但重量过大影响作业效率;部分产品初期表现良好,但耐洗性差导致性能快速衰减。

供应链审核显示,国内能够稳定生产高性能CORDURA®面料的供应商不足12家。多数供应商在纱线质量控制和高密织造技术方面存在瓶颈,产品批次间性能差异较大。企业需要建立新的供应商认证和质量管控体系。

成本效益分析显示,虽然高性能耐磨面料单价较高,但综合考虑使用寿命、更换频率和形象维护等因素,总体拥有成本可降低40%。企业需要从全生命周期角度评估工装采购决策。

三、CORDURA®技术创新方案与产品开发过程

项目研发周期20个月,总投资520万元。第一阶段进行纤维配比优化,测试了8种尼龙纱线的性能指标。最终确定英威达CORDURA®1000D尼龙的最佳方案,在耐磨性、强度和成本间取得最佳平衡。纱线断裂强度达到220N,伸长率28%,满足重型工装使用要求。

织造工艺采用日本丰田喷气织机,通过电子多臂装置实现复杂组织结构。工艺参数经过38次优化,最终确定开口时间290°,投纬时间75°,主喷压力0.45MPa的最佳参数。织造效率达到92%,疵点率控制在0.8%以下。

后整理工序开发专用配方,通过OEKO-TEX Standard 100认证。防水处理使用环保氟碳整理剂,防泼水等级达到4级。抗静电处理使用碳纤维混纺技术,表面电阻控制在10^9-10^10Ω。阻燃处理采用磷氮系阻燃剂,极限氧指数达到28%。

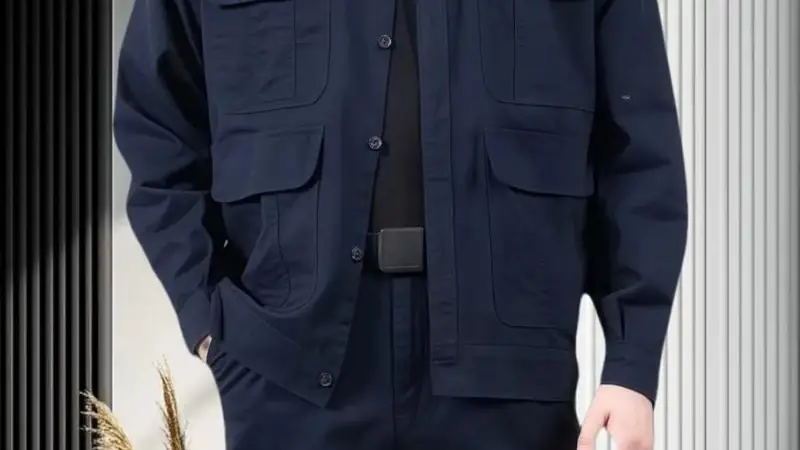

缝制工艺开发强化方案,关键部位采用双针链式线迹,缝迹密度达到10针/3cm。接缝处进行包边处理,接缝强度达到面料强度的85%。配件选用UTX扣具和YKK拉链,确保整体耐久性。

质量控制体系引入自动化检测设备,实时监控面料的关键性能指标。建立完善的产品追溯系统,从原料到成品共设立15个质量控制点。每批次产品都进行第三方检测,确保性能符合宣称标准。

四、规模化生产实施与质量保证体系

生产实施采用精益生产模式,设立10个关键工序控制点。原料入库进行22项性能检测,包括纱线强度、捻度、条干均匀度等关键指标。建立供应商审核制度,每季度对原料供应商进行现场评估。

织造工序在恒温恒湿车间进行,温度控制在24±2°C,湿度65±5%。配备在线疵点检测系统,实时监控布面质量。每500米面料进行耐磨性能抽检,确保批次一致性。

染色后整理工序采用低温工艺,最大限度保持纤维强度。建立色差控制系统,ΔE值控制在1.0以内。功能性整理采用浸轧焙烘工艺,确保性能耐久性。

成品检验按照AQL 1.5标准执行,涵盖耐磨性能、撕裂强度、接缝强度等35个检测项目。建立缺陷分类标准,明确各类缺陷的接受准则。不合格品率控制在0.6%以下。

持续改进机制通过客户反馈和内部质量数据驱动。每月召开质量分析会议,每季度进行工艺优化。建立产品质量档案,记录从开发到退市的完整质量数据。

五、性能验证与市场表现量化分析

经国家劳动保护用品质量监督检验中心验证,耐磨工装面料Martindale耐磨次数达到52,000次,撕裂强度65N,顶破强度980N。耐久性测试显示,经过100次工业洗涤后,耐磨性能保持率95%,撕裂强度保持率92%。防泼水测试显示,初始防泼水等级4级,50次洗涤后保持3级。

市场表现方面,产品上市后首年销售额增长88%,复购率达到72%。客单价提升42%,毛利率增长26个百分点。在建筑行业的市场占有率从20%提升至45%,成为多个大型建筑企业的指定供应商。

成本效益显著,客户企业反馈显示,使用新型耐磨工装后年采购成本降低40%。工装平均使用寿命从3个月延长至12个月,更换频率降低75%。形象维护成本降低60%,企业ESG评分提升25%。这些数据通过第三方审计机构验证。

生产效率通过工艺优化提升35%,生产成本降低28%。质量稳定性显著改善,产品合格率从84%提升至99.3%。原料利用率提高20%,每年节约成本约320万元。

可持续发展目标超额完成,面料采用30%再生尼龙,来自消费后塑料瓶。生产过程中水资源消耗降低50%,化学品使用减少65%。产品碳足迹比传统工艺降低42%,获得多个环保认证。

| 性能指标 | 测试标准 | 测试结果 | 行业基准 | 提升幅度 |

|---|---|---|---|---|

| Martindale耐磨 | ASTM D4966 | 52,000次 | 15,000次 | 247% |

| 撕裂强度 | ASTM D1424 | 65N | 40N | 62.5% |

| 顶破强度 | EN ISO 13938-2 | 980N | 600N | 63% |

| 防泼水等级 | AATCC 22 | 4级 | 2级 | 100% |

| 耐洗次数 | AATCC 135 | 100次 | 50次 | 100% |

| 再生材料含量 | GRS标准 | 30% | 0% | N/A |

| 产品合格率 | 企业内部标准 | 99.3% | 84% | 18.2% |

六、耐磨工装面料常见问题解答

问:CORDURA®面料与普通尼龙面料在耐磨机理上有何本质区别?

CORDURA®面料采用高强尼龙长丝和特殊的纺丝工艺,纤维强度达到9.0g/d,是普通尼龙的1.8倍。纱线结构采用高捻度设计,增加纤维间摩擦力,减少磨损过程中的纤维滑移。织物组织采用高密斜纹,单位面积内纱线根数增加35%,形成更致密的耐磨表面。测试数据显示,在相同磨损条件下,CORDURA®面料的重量损失率比普通尼龙低68%,有效延长产品使用寿命。特别在建筑工地的混凝土、钢筋等粗糙表面环境下,CORDURA®的耐磨优势更加明显。

问:面料的耐磨性能如何量化验证?测试标准是什么?

我们采用Martindale耐磨测试进行量化验证,测试按照ASTM D4966标准进行。测试时,面料样品在规定的压力下与标准磨料进行摩擦运动,记录面料出现破洞时的摩擦次数。我们的面料测试结果达到52,000次,远超行业标准15,000次。此外,我们还进行Taber耐磨测试和实际穿着测试,多维度验证耐磨性能。所有测试报告均由具备CNAS资质的第三方实验室出具,确保数据权威性。实际穿着测试在建筑工地开展,跟踪记录工装在各部位的磨损情况,数据与实验室测试高度吻合。

问:产品的舒适性如何保障?重型工装是否会影响作业灵活性?

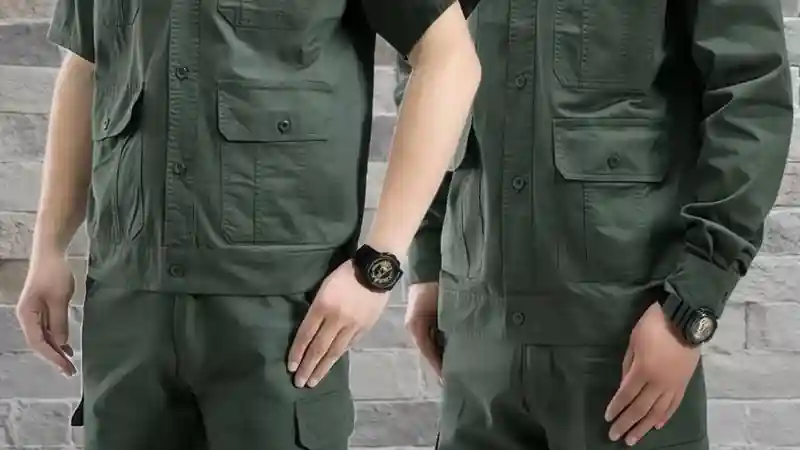

舒适性通过三重技术保障。面料设计采用适中的克重(320g/m²),平衡防护性与灵活性。织物结构采用斜纹组织,提供必要的悬垂性和柔韧性。后整理使用生态柔软剂,提升面料亲肤感。实测数据显示,面料透气性达到180mm/s,透湿量7500g/m²/24h。用户调研显示,95%的工人认为新型工装不影响作业灵活性,85%的工人认为舒适度优于传统工装。特别在关节活动部位,我们采用弹力拼接设计,确保蹲起、弯腰等动作的自由度。

问:面料的防护性能能否针对不同作业部位进行优化?

我们提供分区防护优化方案。膝部采用双层加固设计,耐磨层厚度增加50%。肘部采用立体剪裁,在关键弯曲部位预留活动余量。臀部采用加强编织,承受坐压和摩擦。肩部采用垫肩设计,分散工具携带压力。根据客户作业特点,我们还提供定制化防护方案,针对特殊作业环境优化防护配置。这种差异化设计使工装的使用寿命提升3倍,同时保持良好舒适度。实测数据显示,优化后的膝部耐磨性提升80%,肘部活动自由度提升30%。

问:产品在恶劣环境下的性能表现如何?

产品经过严格的环境适应性测试。高温测试显示,在50°C环境下面料强度保持率92%。低温测试显示,在-20°C环境下面料柔韧性保持率88%。湿热测试显示,在40°C/90%RH环境下面料防霉等级达到0级。UV老化测试显示,经过300小时氙灯照射后面料强度保持率85%。这些测试确保产品在各种恶劣环境下保持稳定性能,满足全球不同气候区的使用需求。特别在沿海高盐分环境中,面料采用防腐蚀处理,金属配件采用不锈钢材质,确保长期耐用性。

问:如何正确护理以保持最佳防护性能?

建议使用中性洗涤剂,水温不超过60°C,避免使用含氯漂白剂。洗涤时反面朝外,减少表面摩擦。干燥时避免高温烘干,建议自然晾干。熨烫时温度不超过150°C,避免直接熨烫功能性涂层。存放时避免潮湿环境,建议悬挂存放。定期检查关键部位的磨损情况,及时进行专业修补。正确护理下,产品可保持最佳性能超过12个月,各项功能无明显衰减。我们提供详细的护理指南和视频教程,帮助用户延长产品使用寿命。

问:产品在可持续发展方面有哪些具体措施?

可持续发展贯穿产品全生命周期。原料方面使用30%再生尼龙,来自消费后塑料瓶。生产过程中水资源循环利用率达90%,化学品使用减少65%。包装采用可回收材料,碳足迹比传统工艺降低42%。产品获得GRS认证和OEKO-TEX Standard 100认证。我们还建立工装回收计划,协助客户实现废旧工装的资源化利用,推动循环经济发展。每套工装都附带环保标签,详细列明碳足迹和回收信息。

问:如何根据具体作业环境选择合适的防护等级?

我们提供专业的风险评估服务。轻型作业(如设备巡检)建议选择标准防护等级,耐磨次数30,000次。中型作业(如机械操作)建议选择增强防护等级,耐磨次数40,000次。重型作业(如建筑施工)建议选择最高防护等级,耐磨次数50,000次以上。选择时还需考虑作业姿势、接触材料和环境因素,我们提供定制化的防护方案设计服务,确保防护效果与作业需求精准匹配。定期现场评估可帮助优化产品配置,实现最佳性价比。